Эксплуатация взрывопожароопасных производственных объектов виды работ. Лицензия опо. Кто выдает, на основании чего и какие установлены сроки

Установленная электрическая мощность ОАО «Генерирующая компания» составляет 4995 МВт. Из них мощность всех теплоэлектростанций – 3790 МВт (75,88%), мощность Нижнекамской ГЭС – 1205 МВт (24,12 %). Установленная тепловая мощность – 7305 Гкал, в том числе установленная тепловая мощность отборов турбин – 3119 Гкал/ч (42,69 %), котлов-утилизаторов ГТУ – 64 Гкал/ч (0,88 %), водогрейных котлов – 4122 Гкал/ч (56,43 %).

Повышение энергетической

эффективности

Энергосбережение и повышение энергетической эффективности является основным направлением компании для минимизации затрат, повышения конкурентоспособности и инвестиционной привлекательности. Основы энергосбережения в компании заложены еще в 1998-1999 гг., когда в соответствии с принятым в 1996 г. Федеральным законом «Об энергосбережении» в Республике Татарстан начала разворачиваться системная работа в этом направлении

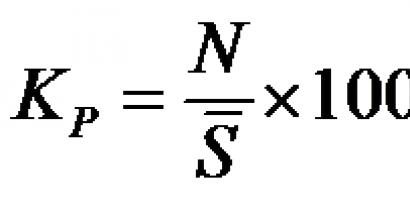

В июле 2010 г. в соответствии с Федеральным законом от 23 ноября 2009 г. № 261-ФЗ сформирована Программа энергосбережения и повышения энергетической эффективности по ОАО «Генерирующая компания» на период 2010-2015 гг. с перспективой до 2020 г. Проводимые при формировании программы оценки путем сравнительного анализа – бенчмаркинга уровня достигнутых первичных и интегральных показателей производства в компании и отрасли, а также использование «задела» по пилотным образцам техники и технологий, которые реализуются в компании, показывают значительный потенциал повышения энергоэффективности предприятия.

Можно отметить следующие ключевые направления повышения энергоэффективности ОАО «Генерирующая компания» на действующем оборудовании:

- увеличение доли комбинированной выработки электроэнергии по теплофикационному циклу;

- увеличение вакуума;

- снижение присосов воздуха и температуры уходящих газов на котлах;

- снижение потребления собственных нужд.

Реально достижимый потенциал повышения энергоэффективности на действующем оборудовании к горизонту до 2015 г. составляет около 50 тыс. т.у.т. При реализации программы по вводу новой энергоэффективной генерации потенциал повышения энергоэффективности компании может быть увеличен в разы.

Ввод новых эффективных технологий генерации в столице республики, в Закамской зоне является жизненно необходимым для энергобезопасности республики и существенного повышения энергоэффективности производства.

Первоочередные мероприятия Программы энергосбережения и повышения энергетической эффективности по ОАО «Генерирующая компания» сформированы из 6 разделов исходя из оценок имеющегося потенциала повышения энергоэффективности компании:

1. Внедрение энергосберегающих технологий:

- в том числе ввод новых мощностей, основанных на парогазовых и газотурбинных технологиях;

- прочие передовые технологии (шарикоочистка, пластинчатый теплообменник и т.д.).

2. Реконструкция оборудования:

- замена базовых узлов котлов (воздухоподогреватель, пароперегреватель и т.д.);

- замена базовых узлов турбин (ПВД, конденсатор и т.д.);

- вспомогательное оборудование.

3. Экономия электроэнергии на собственное потребление:

- внедрение регулируемых приводов;

- мероприятия по снижению потерь э/э во внутристанционной сети.

4. Экономия топлива и тепла на собственные нужды:

- внедрение автоматизированных теплоэнергосберегающих тепловых пунктов;

- модернизация внутриплощадочных отопительных систем;

- улучшение тепловой изоляции.

5. Оптимизация параметров технологических процессов:

- снижение доли ПВК, РОУ;

- повышение теплофикационной выработки,

- улучшение первичных ТЭП (tух, вакуум, присосы и т.д.).

6. Проведение ресурсосберегающих мероприятий:

- мероприятия, направленные на экономию реагентов, воды, материалов.

В условиях роста динамики энергопотребления в Республике Татарстан в ОАО «Генерирующая компания» принята первоочередная задача – обеспечение надежного и безопасного энергоснабжения потребителей за счет реализации новых технических решений и технологий на всех стадиях производства электрической и тепловой энергии. Исходя из фактического состояния и перспективы роста нагрузок, приоритетным определен ввод новых генерирующих мощностей на Казанской ТЭЦ-2. Комплексную реконструкцию и модернизацию технологических процессов и оборудования Казанской ТЭЦ-2 принято реализовывать по ключевым направлениям:

1. Строительство ПГУ- 220 МВт увеличит генерирующие мощности.

2. Реконструкция открытого распределительного устройства ОРУ-110 кВ с заменой на элегазовые выключатели повысит надежность распределения электроэнергии и питания крупных потребителей.

3. Модернизация процесса водоподготовки с внедрением современных «мембранных» технологий снизит вредное воздействие на окружающую среду.

Строительство ПГУ-220 МВт

Строительство ПГУ-220 МВт

Реализация проектов началась незамедлительно после принятия решения. В июле 2011 г. ОАО «Генерирующая компания» провела открытый запрос предложений с предварительным квалификационным отбором участников. Генеральным подрядчиком реализации проекта «Казанская ТЭЦ-2. Строительство ПГУ-220 МВт» определено ООО «УК КЭР-Холдинг». Стоимость работ по ЕРС-контракту (комплекс проектных работ поставки оборудования и реализации) составила более 10 млрд рублей.

Схема ПГУ-220 МВт принята из двух блоков по 110 МВт. Основное оборудование блока ПГУ:

- газотурбинная установка PG 6111FA компании «General Electric»;

- котел-утилизатор Е115/16-8,1/0,7-535/220 горизонтальной компановки, производства ОАО «ЭМАльянс»;

- паровая турбина с теплофикационным отбором пара Т-26/36-7,5/0,12 ОАО «Калужский турбинный завод».

Поставки планируется начать в конце 2012 г.

Начаты работы по подготовке площадки для строительства ПГУ-220 МВт, ведется демонтаж зданий, сооружений и вынос коммуникаций, попадающих в зону строительства. Во втором квартале 2012 г. подготовительная работа должна быть завершена. Ввод энергоблоков в эксплуатацию запланирован в четвертом квартале 2014 г. и втором квартале 2015 г.

Реконструкция ОРУ-110 кВ

Выполнение реконструкции открытого распределительного устройства ОРУ-110 кВ планируется выполнять в пределах существующей площадки 110 кВ.

Будет модернизировано оборудование ячеек № 31, 32 BJI-110 кВ Западная 1, 2 цепь и ячеек № 18, 14 BJI-110 кВ Магистральная 1, 2 цепь, с установкой:

- элегазовых выключателей типа ВЭБ-1101У*-40/2500УХЛ1 производства Энергомаш УЭТМ - УГМ;

- разъединителей РПД-110 с электродвигательным приводом основных и заземляющих ножей;

- шкафов для питания и обогрева приводов выключателей и разъединителей и модернизация устройств релейной защиты и автоматики.

Модернизация

Модернизация

процесса водоподготовки

Реконструкция химического цеха – первый этап реализации программы внедрения передовых технологий водоподготовки на ТЭС ОАО «Генерирующая компания». По завершении реконструкции морально устаревшее оборудование, здания, сооружения и коммуникации будут демонтированы, а весь технологический процесс производства и управления расположится в одном комплексе.

Выбор мембранных технологий проводился с участием специалистов ЗАО НПП «Биотехпрогресс» (г. Санкт-Петербург). Возрастающие требования к экологической безопасности технологических процессов диктуют необходимость применения безреагентных способов водоподготовки. Именно к таким малоотходным процессам относятся применяемые технологии ультра-микрофильтрации и обратного осмоса.

В результате использования мембранных технологий повысится качество обработанной воды. Так, после установок обратного осмоса, жесткость по сравнению с традиционной технологией снижается в 3 раза, содержание хлоридов, соединений железа также снижается более чем в 3 раза. За счет снижения расхода химических реагентов солесодержание сточных вод химического цеха значительно уменьшится по таким ингредиентам, как нитраты, железо, сульфаты, хлориды, СПАВ.

Управление технологическими процессами запланировано осуществлять на базе комплексной АСУТП, обеспечивающей контроль, сигнализацию, защиту, дистанционное управление. Реконструкция полностью изменит структуру работы цеха, включая управление производством и системы учета потребляемых энергоресурсов.

В настоящее время завершено строительство первого пускового комплекса химводоочистки Казанской ТЭЦ-2, проведены пусконаладочные работы, оборудование находится в опытно-промышленной эксплуатации.

Выполнение принятых решений позволит получить в 2015 г. современную, энергоэффективную, технологически и экологически совершенную теплоэлектростанцию в г. Казани.

Леднев Александр Сергеевич (1911 - 1998)

Два года, проработав на Каширской ГРЭС, прибыл на Казанскую ТЭЦ-2. Знаменитая Каширка была "школой первой ступени" для многих будущих командиров электрификации. Леднев привез каширские эксплуатационные инструкции, бланки оперативных документов. Это было как нельзя кстати. Технический отдел прорабатывал эксплуатационную документацию, готовил схемы.

В энергосистеме имя инженера Леднева связывают с самыми активными годами развития Казанской ТЭЦ-2.

Тогдашние проблемы сегодня воспринимаются с улыбкой, это и налаживание системы циркуляции воды в котле, для выравнивания температуры и устранения прогорания труб, это устранение повышенного нагрева хвостовых поверхностей котла, для чего был изготовлен и смонтирован водяной экономайзер. Это и проблема плохо отлаженной системы пылеприготовления и пылеугольных горелок и многое другое. Это был поистине самоотверженный труд рабочих и ИТР под руководством Александра Сергеевича.

С 1937 года в течение 25 лет на Казанской ТЭЦ-2. В трудные военные годы был главным инженером станции. С 1947 года - её директором.

В годы Великой Отечественной войны первостепенную роль играла энергия Казанских ТЭЦ-1 и ТЭЦ-2 в выпуске продукции республики фронту. Вот лишь её малая часть. Завод СК оставался единственным предприятием, обеспечивающим потребности фронта и народного хозяйства в синтетическом каучуке. Жировой комбинат им. Вахитова был главным в стране поставщиком олеиновой кислоты. Валяльнообувная промышленность Татарии являлась почти единственным изготовителем фетровой обуви. Мощность комбината "Спартак" возросла вдвое. В первый год войны комбинат дал миллион пар добротной армейской обуви.

Мистрюков Михаил Петрович (1899-1983)

Кадровый рабочий, участник Гражданской войны. Воевал на Южном фронте против Деникина, ранен в бою под Сумами. С 1926 года турбинист и слесарь-механик на монтаже Макеевской, Сталинградской, Воронежской и Липецкой электростанций. От станции до станции зрело мастерство рабочего. По окончании монтажа Липецкой ТЭЦ Михаилу Петровичу предложили остаться на ней старшим мастером. А его тянуло к новому делу. На этот раз - в Казань, на ТЭЦ-2. Одним из первых на стройке звание стахановца получил Михаил Мистрюков. Здесь золотые руки мастера своего дела заслужили полное признание.

М.П. Мистрюков награжден двумя орденами Ленина и орденом Трудового Красного знамени.

В 1941 году после окончания ФЗО с Почетной грамотой направлен на Казанскую ТЭЦ-2 для работы по специальности слесаря по ремонту оборудования турбинного цеха.

За короткий срок в совершенстве овладел своей профессией. В 1950 году ему присвоен самый высокий 7 разряд слесаря - турбиниста.

На протяжении 20 лет руководил бригадой слесарей-ремонтников турбинного отделения котлотурбинного цеха. Под его руководством бригада долгие годы работала без аварий и выполняла дневное задание на 170-180%.

В 1979 году, в 50-ти градусные морозы, когда многие предприятия останавливались, не выдерживая лютых морозов, благодаря таким, как К.Л. Насибуллин станция продолжала снабжать город тепловой и электрической энергией. Параллельно своей профессии К.Л. Насибуллин освоил профессию крановщика, и долгое время совмещал две профессии. Активный рационализатор. Им подано свыше 80-ти рационализаторских предложений с высоким экономическим эффектом.

Он подготовил и обучил более 30 молодых специалистов, многие из которых и по сей день трудятся на КТЭЦ-2.

Его труд отмечен орденом Ленина, медалями: "За трудовую доблесть", "Ветеран труда", "30, 40 и 50 лет Победы в ВОВ".

В 1943 году после окончания ремесленного училища был направлен на Казанскую ТЭЦ-2 для работы в должности помощника машиниста турбины.

С 1943 по 1989 годы (46 лет) бессменно на КТЭЦ-2. В совершенстве овладел сложной профессией турбиниста. В 1954 году Ю.П. Фомин назначается старшим машинистом турбинного цеха. Совмещая, работу с учебой в 1958 году закончил, Казанский энергетический техникум. С 1958 года назначается начальником смены турбинного цеха. Коллектив смены, которым руководил Юрий Петрович, работал без аварий и браков. В 1979 году в 50-ти градусные морозы, когда многие предприятия остановились, станция продолжала давать свет и тепло городу, благодаря правильным действиям коллектива его смены.

Заслуженный рационализатор, на его счету более 100 рационализаторских предложений. За свой трудовой путь подготовил и обучил более 40 молодых специалистов, которые трудятся не только на КТЭЦ-2, но и на других предприятиях энергосистемы.

Тесно сотрудничает с советом ветеранов предприятия, передает свой богатый опыт работы.

За свой многолетний, напряженный труд награжден орденом "Знак почета", медалями: "За трудовое отличие", "Ветеран труда", "40, 50, 55 лет со дня Победы в ВОВ". Отмечен значком "Почетный энергетик СССР", "80 лет Плана ГОЭЛРО".

| Казанская ТЭЦ-2 | |

| Страна |

Россия Россия |

|---|---|

| Местоположение |

Казань, ул. Тэцевская, 11 |

| Статус |

Действующая |

| Ввод в эксплуатацию | |

| Основные характеристики | |

| Электрическая мощность, МВт | |

| Тепловая мощность | |

| Характеристики оборудования | |

| Основное топливо | |

| На карте | |

Казанская ТЭЦ-2 - энергетическое предприятие Казани , входит в состав ОАО «Татэнерго ».

История

Новое строительство

Известные работники

- Шагиахметов, Ахмадулла Каримуллович - Герой Социалистического Труда .

См. также

Напишите отзыв о статье "Казанская ТЭЦ-2"

Примечания

Ссылки

Отрывок, характеризующий Казанская ТЭЦ-2

– Да меня то поцелуй!– Душенька… а меня то.

Соня, Наташа, Петя, Анна Михайловна, Вера, старый граф, обнимали его; и люди и горничные, наполнив комнаты, приговаривали и ахали.

Петя повис на его ногах. – А меня то! – кричал он. Наташа, после того, как она, пригнув его к себе, расцеловала всё его лицо, отскочила от него и держась за полу его венгерки, прыгала как коза всё на одном месте и пронзительно визжала.

Со всех сторон были блестящие слезами радости, любящие глаза, со всех сторон были губы, искавшие поцелуя.

Соня красная, как кумач, тоже держалась за его руку и вся сияла в блаженном взгляде, устремленном в его глаза, которых она ждала. Соне минуло уже 16 лет, и она была очень красива, особенно в эту минуту счастливого, восторженного оживления. Она смотрела на него, не спуская глаз, улыбаясь и задерживая дыхание. Он благодарно взглянул на нее; но всё еще ждал и искал кого то. Старая графиня еще не выходила. И вот послышались шаги в дверях. Шаги такие быстрые, что это не могли быть шаги его матери.

Но это была она в новом, незнакомом еще ему, сшитом без него платье. Все оставили его, и он побежал к ней. Когда они сошлись, она упала на его грудь рыдая. Она не могла поднять лица и только прижимала его к холодным снуркам его венгерки. Денисов, никем не замеченный, войдя в комнату, стоял тут же и, глядя на них, тер себе глаза.

– Василий Денисов, друг вашего сына, – сказал он, рекомендуясь графу, вопросительно смотревшему на него.

– Милости прошу. Знаю, знаю, – сказал граф, целуя и обнимая Денисова. – Николушка писал… Наташа, Вера, вот он Денисов.

Те же счастливые, восторженные лица обратились на мохнатую фигуру Денисова и окружили его.

– Голубчик, Денисов! – визгнула Наташа, не помнившая себя от восторга, подскочила к нему, обняла и поцеловала его. Все смутились поступком Наташи. Денисов тоже покраснел, но улыбнулся и взяв руку Наташи, поцеловал ее.

Денисова отвели в приготовленную для него комнату, а Ростовы все собрались в диванную около Николушки.

Старая графиня, не выпуская его руки, которую она всякую минуту целовала, сидела с ним рядом; остальные, столпившись вокруг них, ловили каждое его движенье, слово, взгляд, и не спускали с него восторженно влюбленных глаз. Брат и сестры спорили и перехватывали места друг у друга поближе к нему, и дрались за то, кому принести ему чай, платок, трубку.

Ростов был очень счастлив любовью, которую ему выказывали; но первая минута его встречи была так блаженна, что теперешнего его счастия ему казалось мало, и он всё ждал чего то еще, и еще, и еще.

На другое утро приезжие спали с дороги до 10 го часа.

В условиях роста динамики электропотребления в Республике Татарстан в ОАО «Генерирующая компания» в июле 2010 года была сформулирована Программа энергосбережения и энергетической эффективности. Было принято решение о проведении комплексной реконструкции и модернизации технологических процессов и оборудования Казанской ТЭЦ -2.

Оценив фактическое состояние станции и перспективы роста нагрузок приоритетным было выделено направление по вводу новых генерирующих мощностей — строительство парогазовой установки ПГУ -220 МВт, что приведет к значительному увеличению выработки электрической и тепловой энергии.

Вторым направлением стало расширение открытого распределительного устройства ОРУ-110 кВ на 5 ячеек с элегазовыми выключателями, что повысит экономичность, надежность распределения электроэнергии и питания крупных потребителей.

Среди наиболее крупных потребителей Казанской ТЭЦ -2:ОАО «Тасма-холдинг», завод железобетонных конструкций, Казанский завод силикатно-стеновых материалов, ОАО «Оргсинтез», авиационное, вертолетное и машиностроительные объединения, а также северный район города.

На данном этапе строительство и реконструкция вступили в свою завершающую стадию, — рассказывает производитель работ Лебедев Антон .- На объекте полным ходом идут работы по введению в строй ПГУ 220 МВт, которая состоит из двух блоков по 110 М.

Основное оборудование блока ПГУ:

Газотурбинная установка GT6FA компании «General Electric»;

Котел-утилизатор E-114/16-8,1/0,7-535/218 горизонтальной компановки, производства ОАО «ЭМАльянс»

Паровая турбина с теплофикационным отбором пара Т-26/36-7,5/0,12 ОАО «Калужский турбинный завод»

Строительно-монтажные работы по первому блоку были сданы в августе, СМР по второму блоку планируется сдать в октябре. По электротехнической части работы на объекте ведут два генподрядчика: ООО« КЭР-Автоматика» и ООО «Гидроэлектромонтаж». Силами специалистов ООО «Гидроэлектромонтаж» — произведены работы по монтажу и подключению ОРУ 110 кВ, прокладке кабеля из сшитого полиэтилена (порядка 5 км), прокладке контрольного и силового кабеля свыше 100км. Выполнен монтаж семи силовых трансформаторов типа ТДЦ и ТДНС мощностью 125000 кВа, 80000 кВа, 16000 кВа, измерительных трансформаторов тока и напряжения типа ЗНГ-110 и ТРГ-110. Монтаж токопроводов типа ТЗКР-СЭЩ и ТЭНЭ-СЭЩ от трансформаторов до генераторов (около 1 км)- говорит Антон — тоже монтировались специалистами ООО «ГЭМ». Сейчас основные работы ведутся в ПГУ по сварочной сети, по вентиляции. Мы ведем запитку крышных вентиляторов, кран-балок, монтаж освещения, монтаж шкафного оборудования, подключение вторичной коммутации в панелях защит и автоматики, монтаж кабеля и кабельных конструкций, технологического оборудования.

Чтобы справится с поставленной задачей в установленные сроки, сейчас на объекте трудится более 400 человек из разных организаций. Это

и строители, и бетонщики, и озеленители. Работы по благоустройству территории ведутся параллельно с демонтажом старого корпуса и вводом нового оборудования.

Этим и интересен объект, что такие масштабные стройки редкость не только в

Татарстане, но и в России. В основном реконструкции обычно осуществляются за счет частичной замены старого оборудования на новое, реконструкции каких-то отдельных участков, добавления новых систем, защит. А здесь принято решение об отделении старой ПГУ от оборудования и замены старого здания на новое, современное. Современная установка позволит повысить энергетическую эффективность, энергосбережение, минимизировать затраты, повысить конкурентоспособность предприятия и снабжать город качественной, соответствующей всем современным стандартам электрической и тепловой энергией.

Это крупный, сложный объект – продолжает Антон , и не у всех подрядчиков есть опыт сдачи таких масштабных объектов под ключ. Наша организация справляется с поставленной задачей собственными силами. Хватает и опыта и специалистов и техники. Многие молодые специалисты здесь приобретают бесценный опыт работы на новейшем оборудовании, обучаясь у профессионалов со стажем. Сложности заключаются еще и в том, что проектную документацию очень часто приходится конструктивно видоизменять, дорабатывать в процессе монтажа оборудования. Каждый день на оперативках всем подрядчикам приходится решать текущие вопросы, находить возможные пути решения проблем. Но по мере приближения сроков сдачи объекта растет понимание, что цель одна — объект должен быть возведен качественно и в срок. А для этого всем нужно сплотиться и сложные вопросы решать совместно, сообща, не выдвигая претензии, а наоборот подстраиваться друг под друга, помогать друг другу.

Работ еще немало и по нашей части, — говорит Антон, но одним из конкурентных преимуществ ООО «Гидроэлектромонтаж» в сравнении с другими подрядчиками является огромный опыт в строительстве таких объектов, укомплектованность профессиональными кадрами и возможность мобилизации персонала на объекте в пиковые периоды.

Ввод энергоблоков в эксплуатацию запланирован на конец декабря 2014г. Но сделать еще нужно много, чтобы 26 декабря перерезать «красную ленточку» объект должен пройти необходимые испытания и все оборудование должно пройти регистрацию в Ростехнадзоре.

Строительство cначалось в 1932 году. Первая очередь строительства была завершена в 1937 году, а через год были введены в эксплуатацию первые турбогенератор и котел. Мощности ТЭЦ наращивались каждое десятилетие и к 1957 году достигли 175 МВт. В семидесятые годы XX века мощности достигали 360 МВт. С распадом СССР потребление снизилось, и мощности были уменьшены до 190 МВт. Потребности к развитию и расширению возможностей централи предъявлялись появлением завода «Казаньоргсинтез» и других предприятий химического комплекса, а также бурное развитие жилищного и промышленного строительства в регионе. В 2001 году станция стала первой по значимости в энергосистеме столицы Татарстана. ТЭЦ обеспечивает энергией близлежащие промышленные предприятия и жилые районы.

Реконструкция ТЭЦ – основные цели и задачи

Реконструкция Казанской ТЭЦ-2 осуществляется с целью обеспечения надежногоэлектро и теплоснабжения потребителей развивающихся и прилегающих территорий.Генеральным подрядчиком проекта выступает ООО «УК «КЭР-Холдинг» по заказу ОАО «Генерирующая компания».

Реконструируемая часть ТЭЦ состоит из двух новых энергоблоков ПГУэлектрической/тепловой мощностью 110 МВт/74 Гкал/ч каждый для комбинированногопроизводства электричества и тепла (горячая вода), размещаемых на площадкесуществующей ТЭЦ, расположенной в северной части г. Казани.

Работа каждого энергоблока ПГУ мощностью 110 МВт предусматривается по схемеутилизационной парогазовой установки с одной газотурбинной установкой мощностьюсогласно ISO 70 МВтэ ±10 %, паровым котлом-утилизатором двух давлений бездожигания топлива и паровой турбиной с одним регулируемым отбором (конфигурация1ГТУ+1КУ+1ПТУ).

Строительство ПГУ осуществляется в 3 этапа:

- 1й этап – подготовительный период;

- 2й этап – строительство блока ПГУ ст.№1;

- 3й этап - строительство блока ПГУ ст.№2;

Установленная мощность каждой ПГУ:

- электрическая на выводах генераторов – 110 МВт (в конденсационном режимепри +15 °С);

- тепловая – 86 МВт (74 Гкал/ч) (в теплофикационном режиме при – 13,5 °С).

Рис.1. Строительство блоков ПГУ Казанской ТЭЦ-2

Парогазовые установки планируется ввести в эксплуатацию в IV квартале 2014 года и III квартале 2015 года. С вводом энергоблоков мощность станции увеличится более чем вдвое и составит 410 МВт.

Электронасосные агрегаты для нужд ПГУ Казанской ТЭЦ-2

Компанией ООО «УК «КЭР-Холдинг» были проведены следующие конкурсы на право поставки основных электронасосных агрегатов для нужд блоков ПГУ Казанской ТЭЦ-2:

1. Сетевые электронасосные агрегаты с регулируемым приводом - в количестве 3 шт.;

2. Погружные циркуляционные электронасосные агрегаты - в количестве 4 шт.;

3. Конденсатные электронасосные агрегаты - в количестве 8 шт.;

4. Электронасосы замкнутого контура антиобледенительной системы, охлаждения газовой турбины, подъемных насосов охлаждающей воды, замкнутого контура охлаждения ПЭН ВД – в количестве 12 шт.

За право поставки электронасосных агрегатов в данных конкурсах боролись несколько компаний - представителей производителей отечественных и импортных насосов.

Группа EnergoFront, досконально проработав техническую и коммерческую сторону проекта, а также с учетом предъявляемых требованиям по надежности и энергоэффективности, сумела одержать победу в данных конкурсах, предложив наиболее оптимальное решение, взяв за основу насосное оборудование концерна KSB AG (Германия) – ведущего мирового производителя насосного оборудования для энергетики:

- по сетевым электронасосным агрегатам с регулируемым приводом было предложено следующее решение: сетевые насосы RDLO 350-690 A SC GF (на параметры: Q=2700 м3/ч, Н=135 м) производства концерна KSB AG (Германия), в комплекте с электродвигателями концерна «HYOSUNG CORPORATION», (Южная Корея), и гидромуфтами производства «Voith Turbo», (Германия), в количестве 3 шт.;

Рис.2.

Электронасосный агрегат RDLO 350-690 A SC GF

По погружным циркуляционным электронасосным агрегатам было предложено следующее решение: погружные циркуляционные насосы Amarex KRT K400-630 (на параметры: Q=3382 м3/ч, Н=30,5 м) производства концерна KSB AG (Германия), в комплекте с электродвигателями Siemens (Германия), в количестве 4 шт.;

Рис.3.

Погружной циркуляционный электронасосный агрегат Amarex KRT K400-630

По конденсатным электронасосным агрегатам было предложено следующее решение: конденсатные насосы Multitec V 150/ 6 (на параметры: Q=180 м3/ч, Н=200 м) производства концерна KSB AG (Германия), в комплекте с электродвигателями Siemens (Германия) в количестве 8 шт.;

Рис.4. Конденсатный электронасосный агрегат Multitec V 150/ 6

По вспомогательным электронасосам замкнутого контура антиобледенительной системы, охлаждения газовой турбины, подъемных насосов охлаждающей воды, замкнутого контура охлаждения ПЭН ВД также были выбраны насосы производства концерна KSB AG (Германия), в комплекте с электродвигателями Siemens (Германия).

Особое внимание специалистами группы EnergoFront было уделено технической проработке сетевых электронасосных агрегатов и их комплектации для нужд ПГУ.

Сетевые электронасосы для ПГУ Казанской ТЭЦ-2

Теплофикационные установки блоков ПГУ Казанской ТЭЦ-2 будут работать параллельно с теплофикационным оборудованием существующей ТЭЦ. Система теплоснабжения –закрытая, температурный график 150/70°С, со срезкой 135/65°С.

Теплофикационная установка блока ПГУ состоит из подогревателя сетевой воды,охладителя конденсата паровой турбины, и водо-водяного теплообменника (ВВТО),установленного на линии газового подогревателя конденсата (ГПК) у котла-утилизатора. Сетевая вода на теплообменники подается сетевыми насосами,оснащенными регулируемым приводом (гидромуфтой).

Подпитка теплосети осуществляется оборудованием, установленным на существующей ТЭЦ.Электронасосный агрегат RDLO 350-690 A SC GF (на параметры: Q=2700 м3/ч, Н=135 м) предназначен для перекачивания воды в тепловых сетях.

Агрегат состоит из насоса, двигателя, регулирующей гидромуфты с теплообменником и трубопроводов, смонтированных на общей фундаментной раме.

Передача крутящего момента от двигателя к гидромуфте и от гидромуфты к насосу осуществляется при помощи упругих зубчатых муфт производства Flender (Германия).

Для обеспечения контроля важных для работы параметров, автоматического управления в режимах пуска и останова, автоматического отключения при недопустимом отклонении технологических параметров агрегат оснащается Заказчиком системой автоматического управления в соответствии с техническими требованиями.

В объем поставки входит комплект запасных частей и принадлежностей, а также эксплуатационная документация, необходимая для выполнения монтажных, пусконаладочных работ, правильной и безопасной эксплуатации агрегата.

Рис.5.

Насос RDLO 350-690 A SC GF

Конструктивное исполнение насоса:

Корпус насоса: спиральный корпус с продольным разъемом со сменными щелевыми кольцами. Всасывающий и напорный патрубок (с противоположной стороны корпуса) находятся на одной линии (компоновка "Inline").

Рабочее колесо: двупоточное радиальное рабочее колесо двойного всасывания.

Вал насоса: вал полностью уплотнен по отношению к перекачиваемой жидкости. Для защиты вала в зоне уплотнений расположены защитные втулки вала. Уплотнения вала со стороны привода и концевого подшипника - торцового типа.

Насос комплектуется подшипниками качения, заполненными долговечной консистентной смазкой или жидкой смазкой. Жесткий подшипник расположен со стороны привода.

КПД насоса в рабочей точке составляет 86,6%.

Рис.6.

Характеристики насоса RDLO 350-690 A SC GF

В качестве электропривода насоса RDLO 350-690 A SC GF был выбран электродвигатель HSTC 450 корейского концерна «HYOSUNG CORPORATION», (на параметры N=1300кВт, ω=1500об/мин, U=6кВ) имеющие высокие технические и эксплуатационные характеристики.

Высокая степень защиты (IP55), уровень шума (<79 dBA на расстоянии 1 м), коэффициент полезного действия 95,5% при полной нагрузке, высокая эксплуатационная надежность, долговечность, позволяет отнести электродвигатели HYOSUNG к одним из лучших в классе мощностей 1-2 МВт.

Изоляция статора электродвигателей выполнена по системе SUPACT: VPI (вакуум-нагнетательная пропитка) из слюдяной пленки и эпоксидной смолы может использоваться постоянно при температуре в 180 OC (класс H). Электродвигатели оснащены подшипниками качения с консистентной мазкой, они просты в эксплуатации, надежны и долговечны. Всё это позволит сэкономить финансовые и трудовые ресурсы при эксплуатации и ремонте электродвигателей.

Рис.7.

Электродвигатель серии HSTC

С целью плавного изменения частоты вращения ротора насоса при согласовании характеристик насоса и гидравлической сети выбраны гидромуфты 866 SVTL 22-12,8 производства «VOITH TURBO» (Германия), ведущего в мире производителя регулируемых по частоте вращения гидродинамических приводов.

Все основные преимущества регулируемых гидромуфт: высокая скорость реакции и точность регулирования; щадящий режим работы для приводного двигателя, небольшие инвестиционные затраты по сравнению с другими системами регулирования частоты вращения – стали слагаемыми успешного внедрения этого оборудования в проекте.

Рис.8.

Гидромуфта Voith серии SVTL

Испытания оборудования

Испытания проводятся с целью контроля соответствия оборудования требованиям технических условий завода-изготовителя и комплекту конструкторской документации, а также для контроля качества изготовления и сборки.

По требованию заказчика всё оборудование должно быть испытано на заводе-изготовителе. Особое внимание уделяется гидравлическим испытаниям насосов RDLO 350-690 A SC GF, т.к. полученные параметры (характеристики) должны соответствовать заданным, а также от их значений зависит работоспособность агрегата в целом.

Определяемые характеристики: напорная, расходная, энергетическая, кавитационная, вибрационная и шумовая.

Испытания насосов прошли успешно, полученные характеристики соответствуют заданным.По результатам проведенных испытаний был составлен протокол испытаний с заключением о соответствии насоса технической документации:

Рис.9.

Протокол приемо-сдаточных испытаний

Испытания гидромуфт и электродвигателей на заводе-изготовителе также прошли успешно.

Шеф-монтаж и пуско-наладка

В данный момент все оборудование поставлено на Казанскую ТЭЦ-2, в сроки в соответствии с условиями договора. После поставки оборудования, в соответствии с условиями договора, специалисты сервисной службы группы компаний EnergoFront совместно с шеф-инженерами «KSB AG» и «Voith Turbo» окажут услуги по шеф-монтажу и пуско-наладке насосных агрегатов. Начало монтажа агрегатов намечено на конец 2013 года.